Tot sobre el morter de xamota

Morter d'argila refractaria: què és, quina és la seva composició i característiques: les respostes a aquestes preguntes són ben conegudes pels fabricants d'estufes professionals, però els aficionats haurien de familiaritzar-se millor amb aquest tipus de materials de maçoneria. A la venda podeu trobar mescles seques amb la denominació MSh-28 i MSh-29, MSh-36 i altres marques, les característiques de les quals corresponen totalment a les tasques establertes per a la composició refractària. Per entendre per què es necessita un morter d'argila refractaria i com utilitzar-lo, us ajudaran instruccions detallades per a l'ús d'aquest material.

Què és això

El morter d'argila refractaria pertany a la categoria de morters d'ús especial utilitzats en el negoci del forn. La composició es distingeix per altes propietats refractàries, tolera millor l'augment de la temperatura i el contacte amb foc obert que els morters de ciment i sorra. Inclou només 2 ingredients principals: pols de xamota i argila blanca (caolí), barrejades en una certa proporció. L'ombra de la barreja seca és marró, amb una fracció d'inclusions grises, la mida de les fraccions no supera els 20 mm.

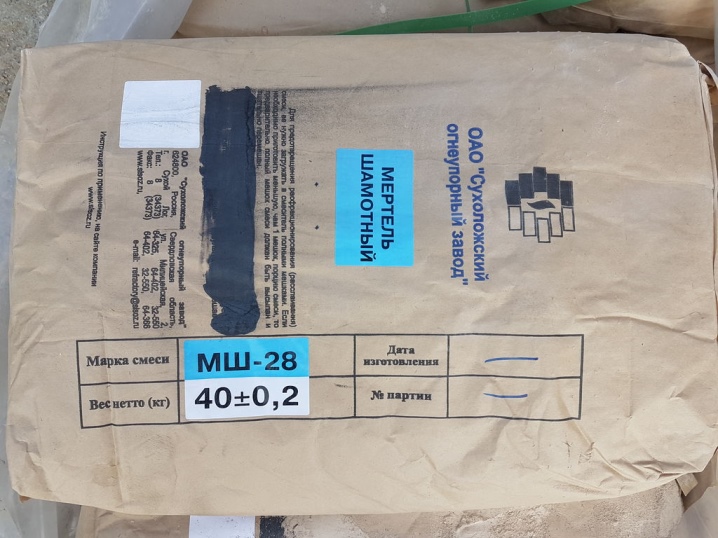

L'objectiu principal d'aquest producte - realització de maçoneria amb maons refractaris d'argila. La seva estructura és semblant a la de la mateixa mescla. Això us permet aconseguir una major adherència, elimina les esquerdes i la deformació de la maçoneria. Una característica distintiva del morter de xamota és el procés del seu enduriment: no es congela, sinó que es sinteritza amb maó després de l'exposició tèrmica. La composició s'envasa en paquets de diferents mides; a la vida quotidiana, les opcions més demandades són des de 25 i 50 kg fins a 1,2 tones.

Les principals característiques del morter d'argila refractaria són les següents:

- resistència a la calor - 1700-2000 graus centígrads;

- contracció a l'encesa - 1,3-3%;

- humitat - fins al 4,3%;

- consum per 1 m3 de maçoneria - 100 kg.

Els morters d'argila refractaris són fàcils d'utilitzar. Les solucions d'ells es preparen a base d'aigua, determinant les seves proporcions en funció de les condicions de maçoneria especificades, els requisits per a la seva contracció i resistència.

La composició del morter d'argila és similar a la d'un maó fet del mateix material. Això determina no només la seva resistència a la calor, sinó també altres característiques.

El material és completament segur per al medi ambient, no tòxic quan s'escalfa.

Què és diferent de l'argila refractaria

Les diferències entre l'argila de xamota i el morter són importants, però és difícil dir quin material és el millor per a les seves tasques. La composició específica és de gran importància aquí. El morter d'argila refractaria també conté argila, però és una barreja ja feta amb àrids ja inclosos. Això us permet procedir immediatament a treballar amb la solució, diluint-la amb aigua a les proporcions desitjades.

Argila refractaria - un producte semielaborat que requereix additius. A més, pel que fa al grau de resistència al foc, és notablement inferior a les mescles preparades.

El morter té les seves pròpies característiques: només s'ha d'utilitzar en tàndem amb maons d'argila refractaria, en cas contrari, la diferència de densitat del material durant la contracció provocarà esquerdes de la maçoneria.

Marcatge

El morter d'argila refractaria està marcat amb lletres i números. La mescla es designa amb les lletres "MSh". Els números indiquen el percentatge de components. A partir de partícules refractàries d'aluminosilicat, es produeixen morters plastificats amb altres marques.

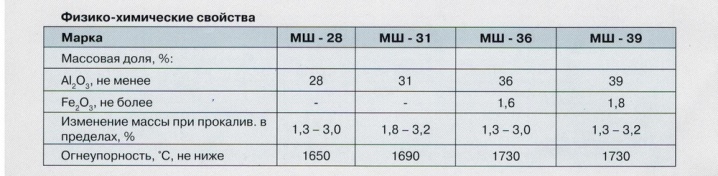

Com més gran sigui el nombre especificat, millor serà la resistència a la calor de la composició acabada. L'òxid d'alumini (Al2O3) proporciona a la mescla les característiques de rendiment especificades. Els següents graus de morter refractari estan estandarditzats per les normes:

- MSh-28. Una mescla amb un contingut d'alúmina del 28%. S'utilitza per col·locar caixes de foc per a estufes domèstiques, xemeneies.

- MSh-31. La quantitat d'Al2O3 aquí no supera el 31%. La composició també es centra en temperatures no massa altes, s'utilitza principalment a la vida quotidiana.

- MSh-32. La marca no està estandarditzada pels requisits de GOST 6237-2015, es fabrica segons TU.

- MSh-35. Morter d'argila refractaria a base de bauxita. L'òxid d'alumini està contingut en un volum del 35%. No hi ha inclusions de lignosulfats i carbonat de sodi, com en altres marques.

- MSh-36. La composició més estesa i popular. Combina una resistència al foc superior a 1630 graus amb un contingut mitjà d'alúmina. Té la fracció de massa més baixa d'humitat - menys del 3%, mida de la fracció - 0,5 mm.

- MSh-39. Morter refractari amb refractarietat superior a 1710 graus. Conté un 39% d'òxid d'alumini.

- MSh-42. No estandarditzat pels requisits GOST. S'utilitza en forns on la temperatura de combustió arriba als 2000 graus centígrads.

En algunes marques de morter d'argila refractaria, es permet la presència d'òxid de ferro a la composició. Es pot contenir en mescles MSh-36, MSh-39 en una quantitat no superior al 2,5%. Les mides de les fraccions també es normalitzen. Per tant, la marca MSh-28 es considera la més gran, els grànuls arriben als 2 mm en un volum del 100%, mentre que en les variants amb major refractarietat, la mida del gra no supera 1 mm.

Instruccions d'ús

Una solució de morter d'argila refractaria es pot pastar a base d'aigua normal. Per als forns industrials, la barreja es fa amb additius o líquids especials. La consistència òptima hauria de semblar a la crema agra líquida. La barreja es realitza manualment o mecànicament.

És bastant senzill preparar correctament el morter d'argila refractaria.

És important aconseguir un estat tal de la solució que es mantingui flexible i elàstica alhora.

La composició no s'ha de delaminar ni perdre humitat fins que s'uneix al maó. De mitjana, la preparació d'una solució per al forn requereix de 20 a 50 kg de pols seca.

La consistència pot variar. Les proporcions són les següents:

- Per a maçoneria amb una costura de 3-4 mm, es prepara una solució gruixuda a partir de 20 kg de morter de xamota i 8,5 litres d'aigua. La barreja resulta ser similar a la crema agra o la massa viscosa.

- Per a una costura de 2-3 mm, es necessita un morter semi-gruix. El volum d'aigua per a la mateixa quantitat de pols augmenta a 11,8 litres.

- Per a les costures més fines, el morter es pasta molt prim. Per a 20 kg de pols, hi ha fins a 13,5 litres de líquid.

Podeu triar qualsevol mètode de cocció. Les solucions espesses són més fàcils de barrejar a mà. Els mescladors de construcció ajuden a donar homogeneïtat als líquids, assegurant una connexió uniforme de tots els components.

Com que el morter sec produeix pols forta, es recomana utilitzar una màscara protectora o un respirador durant el treball.

És important saber que primer s'aboca matèria seca al recipient. És millor mesurar el volum immediatament per no haver d'afegir res durant el procés de pastat. L'aigua s'aboca en porcions, és millor prendre aigua suau i purificada per excloure possibles reaccions químiques entre substàncies. La mescla acabada ha de ser homogènia, sense grumolls i altres inclusions, prou elàstica. La solució preparada es manté durant uns 30 minuts, després s'avalua la consistència resultant, si cal, es torna a diluir amb aigua.

En alguns casos, el morter d'argila refractaria s'utilitza sense tractament tèrmic addicional. En aquesta versió, la metilcel·lulosa s'inclou a la composició, cosa que garanteix l'enduriment natural de la composició a l'aire lliure. La sorra de xamota també pot actuar com a component, cosa que permet excloure l'esquerda de les costures de maçoneria. Està estrictament prohibit utilitzar un aglutinant de ciment en formulacions a base d'argila.

La solució per a l'enduriment en fred de la mescla es prepara de la mateixa manera. Una paleta ajuda a comprovar la consistència correcta. Si, quan es desplaça cap a un costat, la solució es trenca, no és prou elàstica, cal afegir líquid. El lliscament de la barreja és un signe d'excés d'aigua, es recomana augmentar el volum de l'espessidor.

Característiques de la maçoneria

El morter preparat només es pot col·locar sobre una superfície prèviament alliberada de restes de mescles de maçoneria antigues, altres contaminants i restes de dipòsits calcaris. És inacceptable utilitzar aquestes composicions en combinació amb maons buits, blocs de construcció de silicat. Abans de col·locar el morter d'argila refractaria, el maó s'humiteja a fons.

Si no es fa, l'aglutinant s'evaporarà més ràpidament, reduint la força de l'enllaç.

L'ordre de col·locació té les característiques següents:

- La caixa de foc es forma en files, segons un esquema preparat prèviament. Abans, val la pena realitzar una instal·lació de prova sense solució. La feina sempre comença des de la cantonada.

- Es requereix una paleta i unió.

- El rejuntat s'ha de fer al llarg de tota la profunditat, sense la formació de buits. L'elecció del seu gruix depèn de la temperatura de combustió. Com més alt sigui, més prima hauria de ser la costura.

- L'excés de solució que sobresurt a la superfície s'elimina immediatament. Si això no es fa, serà bastant difícil netejar la superfície en el futur.

- El rejuntat es fa amb un drap humit o un raspall de truges. És important que totes les parts internes dels canals, caixes de foc i altres elements siguin el més llis possible.

En finalitzar els treballs de maçoneria i llana, es deixen assecar en condicions naturals amb morter de morter els maons d'argila refractaria.

Com assecar

L'assecat del morter d'argila refractaria es realitza mitjançant l'encesa repetida del forn. Sota l'acció tèrmica, els maons i el morter d'argila refractaria són sinteritzats, formant enllaços forts i estables. En aquest cas, la primera ignició es pot dur a terme no abans de 24 hores després de la finalització de la col·locació. Després d'això, l'assecat es realitza durant 3-7 dies, amb una petita quantitat de combustible, la durada depèn de la mida del forn. L'encesa es realitza almenys 2 vegades al dia.

Durant el primer encès s'hi posa la quantitat de llenya corresponent a un temps de combustió d'uns 60 minuts. Si cal, el foc es recolza addicionalment afegint materials. Amb cada vegada posterior, s'incrementen els volums de combustible en combustió, aconseguint una evaporació gradual de la humitat dels maons i les juntes de maçoneria.

Un requisit previ per a un assecat d'alta qualitat és mantenir la porta i les vàlvules obertes, de manera que el vapor s'escaparà sense caure en forma de condensat quan el forn es refredi.

Un morter completament sec canvia de color i es torna més dur. És important parar atenció a la qualitat de la maçoneria. No s'ha de trencar, deformar-se amb la preparació correcta de la solució. Si no hi ha defectes, l'estufa es pot escalfar com de costum.

Com col·locar correctament maons d'argila refractaria amb un morter, podeu aprendre amb el següent vídeo.

El comentari s'ha enviat correctament.